精密機械のMBD(モデルベース開発)

昔,精密機械というのは時計やオルゴールのように小さい部品を用いている機械のことでしたが,

今は機械的精度を要求仕様とする製品を指しています.具体的には,工作機械や計測装置のことです.

機械的精度とは位置や速度,経路の絶対誤差や繰り返し誤差を指しています.

さて,モデルベース開発(MBD)が進んでいる自動車やロケットと比べると,

精密機械には以下のような特徴があります.

昔,精密機械というのは時計やオルゴールのように小さい部品を用いている機械のことでしたが,

今は機械的精度を要求仕様とする製品を指しています.具体的には,工作機械や計測装置のことです.

機械的精度とは位置や速度,経路の絶対誤差や繰り返し誤差を指しています.

さて,モデルベース開発(MBD)が進んでいる自動車やロケットと比べると,

精密機械には以下のような特徴があります.① 市販のサーボモータを使うことが多い

② 同じ目的でも全く違った方式のものが存在する

③ 一般に,重く硬くすると性能や品質には良いがコスト的には困る

④ 既定の動作に限定して使用されることが多い

精密機械の開発で難しいところと易しいところ

これらの特徴のうち,①は組込みシステムがなく制御の自由度が少ないことを意味しています. 逆に②は機構の自由度が高いことを意味しています.例えば,ワークとプローブのどちらを動かしても良く, 両方動かしても構わないし,機能を満足できれば大きさや形も自由だということです. そして③は軽量化の魅力は感じるものの設計上の不安があることを意味しています. ①~③の特徴から言えることは,精密機械のモデルベース開発(MBD)は, 自動車のように操作アルゴリズムを検討するのではなく, 機構を含めた方式を検討するため,機構モデルの規模は余り小さくできないということです.従って,一般に行われる非線形シミュレーションではなく, 演算時間の短い線形シミュレーションを用いる以外にはありません. また,機構の設計自由度が高いことは1Dシミュレーションのモデルライブラリにあるような, 典型的モデル要素だけではモデル化が難しいこと, つまり,物理現象を自力で数式表現できるスキルが必要だということです.

一方,④は線形シミュレーションを行うのに好都合です. 動作を特定できるため,不連続現象によって生じる振動などは, 特定のタイミングで発生する外乱として扱えますし, 動作中の形状変化を複数のモデルで近似した場合でも, 用意すべきモデルの数を少なくできます.

自動車のMBDとは何が違うのか?

自動車業界では,すでに当たり前になっているMBDですが, 最近は精密機械の分野でも耳にするようになりました. しかし実際に始めてみると,自動車業界のMBDは参考にならない と感じて,開発の進め方に迷うケースが多いようです. その理由は,自動車と精密機械で抱える開発課題が異なるからです. 自動車は組込みシステムの開発期間短縮が課題であり,それは主にソフト屋の仕事です.一方,精密機械は精度の要求仕様を達成する課題が大半であり,ソフト屋だけの仕事ではありません. むしろ,振動を原因とする誤差など,メカ屋の仕事である場合が多いのです. そのため,精密機械でベースとなるモデルはNXなどのCAD/CAEツールで作成した機構系モデルであり, そこに制御系を合体させようという考え方が主流です. これは,転倒などのマクロ的挙動が問題となる重機では役立っていますが, 位置誤差などのミクロ的挙動を問題とする精密機械には不向きです. 機構モデルが複雑で,モデルの編集にも演算実行にも時間がかかりすぎ,開発スケジュールに間に合わないのです. 最近は少し早くなったとも聞きますが,未だにこれといった成功例が見当たりません.

精密機械のMBDは何が問題か?

精度を求められる精密機械の多くは,より高い品質や性能が求められ続ける宿命にあります. ゼロからスタートする全く新しい製品であれば,初期設計で1DCAEを利用するのは賢い方法です. しかし,殆どの場合は,旧製品を改良した新製品ですから,1DCAEよりも旧製品の3DCAEモデルを使う方が適しています.ところが,旧製品の3DCAEのモデルを使おうとすると,まず,モデルと製品の乖離が大きいという問題に直面します. 何しろ,設計終了時から利用していない3DCAEモデルでは,実機との比較検証などは行っていません. また,試作後の設計変更もモデルに反映していません.

つまり,実機と近い結果を期待できるほど,信頼できるモデルではないのです. 加えて,モデルの規模が大きいため,モデルの修正期間も演算時間も長く,短期間で方針を決める初期設計では使い物になりません.

かつて,半導体露光装置の開発では,このような事態を幾度となく繰り返しており,スマートな開発とは程遠い状態でした. そこで,この状態を脱却するため,理想のシミュレーションについて研究しました.

精密機械における理想のMBDとは?

ずばり.予測精度と演算時間のバランスがとれた,利用頻度の高いシミュレータです.もちろん,いきなり理想のシミュレータを作ろうとしても,それは無理です. 重要なのはそれを作り上げるアプローチです.候補として考えられるアプローチは二つです. 第一は予測精度の高いモデルを作ってから高速化するアプローチ,第二は演算時間の短いモデルを作ってから予測精度を上げるアプローチです.

多くの人は予測精度を重視するので,どうしても第一のアプローチを選択しがちです. しかし,これは実機実験データとの比較とモデル調整に多くの時間を費やすので,実のところ現実的ではありません. 半導体露光装置でなかなかスマートな開発ができなかったのは,正しくこれが原因でした.

一方,第二のアプローチであれば,モデル調整時間が短くなるので, 最終目標とするモデルに近づくのは,少なくとも前者より容易です. 最初の予測精度は少々悪くても問題ありません. モデルのパラメータ感度を把握すれば予測精度は意外と容易に改善できます. このとき,実際の設計値を安易に変更してはいけません. 変更する場合は,パラメータ値の情報を提供した設計者とよく議論してからにしてください. この作業を繰り返すことで,モデルはよりよくなってゆきます.

なお,第二のアプローチとした演算時間の短いモデルとは,ばねマスモデルのことです. 対比される有限要素モデルとの違いは,分割が粗いことだけで,本質的には同じものです. ただし,分割数を指定できない有限要素モデルはCAD図面から自動的に作成できますが, 分割数を指定したばねマスモデルまで自動生成してくれるCAEツールはありません.

そのため,ばねマスモデルは自作するしかありません.

しかし,有限要素モデルとCADに付属するCAEツールがあれば簡単です. CAEツールの振動モード解析を行って,制御帯域までの振動モードを抽出します. そういうCAEツールが無くても,振動実験で実験モード解析ができれば問題ありません.

さて,周波数の低い振動モードは1つの塊が並進か回転の往復運動をしています. そして,周波数が高くなるにつれて,振動モードは複数の塊に別れた往復運動になります.

モデルで検討したいのは機構制御システムですから,モデル化すべき周波数帯域は制御帯域になります. つまり,機構モデルの細かさは,制御帯域(制御力が及ぶ周波数範囲)にある振動モードで, 最も多くの塊に分割されている振動モードに合わせて,剛体要素を定義します. 最後に,これらの剛体要素をつなぐ適当な結合点を定義します. ただし,結合点では3方向の伸縮力しか働きませんから,各剛体要素の結合点は少なくとも3点以上必要です.

モデルの可読性と演算速度が大切

ところで,シミュレータにとって重要なのは何でしょうか? それは,モデル自体とその特性を理解しやすいこと(可読性)と,演算速度が速いことです. この2点で,モデルを線形化することには,とても意味があります. モデルが線形であれば,入出力応答特性をボード線図で示すことができますし, 演算速度は非線形シミュレーションの何千倍も速くできます.ただし欠点もあります.それは,1つのモデルで製品の形状や姿勢の変化を表現できないことです. しかし,多数のモデルに分割して近似することで,この欠点は克服することができます.

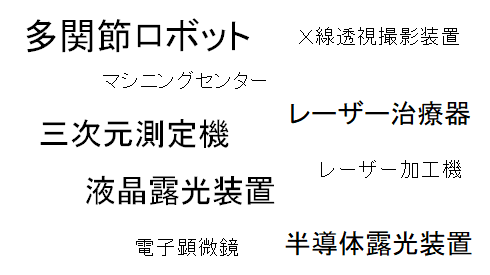

それでは,1~5の順に,MBDの種類と1DCAEで利用されるModelica系ツールを紹介してから, 精密機械に適したMBDの実現方法についてお話ししたいと思います. なお,ここで言う精密機械とは,機械的誤差に許容範囲を定めている機械を指しています. 例えば,位置決め機能を持つ機械は精密機械となります. 具体的には,工作機械,産業用ロボット,光学機器,医療用計測装置などです. 微小誤差を問題とするため,機構モデルに拘束軸を設定できないことが共通しています. そのため,よく知られた自動車のMBDとは異なります.

1.MBDの種類(モデルベース開発の定義は色々)

2.OpenModelicaの例題調査

3.理想とする精密機械のMBD

4.プラントモデル推定

5.注意すべきこと

理想とする精密機械のMBDの特徴は?

理想とする精密機械のMBDは,概念設計とか基本設計とか構想設計とか,具体的な詳細図面を作成する前の段階だけで使う1DCAEとは異なります. また,詳細設計段階だけで使う3DCAEとも異なります. 1DCAEも3DCAEも開発工程の上流と言われる工程で使うものですが,その名であるAided(援用)が示すように,設計を手助けする手段です.一方,数学屋ほん舗の考える理想とする精密機械のMBDは,最初に要求仕様を満足する目標モデルを作り,それに近い製品を設計製作するという開発思想です. そのため,開発の過程で目標モデルとかけ離れないよう,部品設計とか組立設計,部品製作,組立など,各工程ごとにモデルとの乖離を確認します. 設計段階であればシミュレーションで確認し,製造段階では実験計測で確認します.たとえ,丁寧な工程管理を実施しても,完成後検査で要求仕様を満足しない場合もあります. そういう場合,製品が目標モデルから乖離している部分を究明し,適切な対応策をとらなくてはいけません. そのためには,まず製品に近いモデルを作らなくてはなりません.システム同定で導いた伝達関数モデルでは不十分です. 設計パラメータで構成された物理モデル(ホワイトボックスモデル)を作り,目標とする物理モデルとの差異を明らかにします. これができないと,適切な具体策は分かりません. 制御系は入出力関係がスカラーで単純な場合が多いので,モデルの推定は割と容易です. しかし,機構系は結合が複数箇所で3次元であるため,制御系に比べ非常に困難です. つまり,モデルベース開発では,機構系の物理モデルを推定する技術が非常に重要です. ところが,この技術はまだ確立されていません.実際,機構の物理モデル推定について述べている1DCAEやCAEのツールベンダーさんを見かけないからです.

そこで,数学屋ほん舗では,機構系であるバネマスモデルの推定技術の開発に重点を置いています.