5.注意すべきこと

MBDというと,使用するツールに関心が向くようですが, MATLAB&Simulinkを使っていれば,それだけでも可能ですし,1Dシミュレータを加えれば,それはそれで使い道があるので悪くないと思います.ただ,MBDを成功させるには,ツール選びよりも重要なことがあるのですが,余り知られていないので,ここに挙げておきたいと思います.

(1) 実験前のシミュレーション

MBDで特に注意すべきは,モデル評価用の実験です.MBDをしたいという機械は,高価で希少ですから,実験に使える機械も使用できる期間も限られます.社内で予約してから実施するまでに数カ月待たされることも多いでしょう.もし,その実験で必要なデータが取れなかったら,また数ケ月待たされます.従って,MBDで一番手間取るのは,モデル作成ではなく,実験のことが多いのです.実験中のミスは,その都度確認してその場で再計測すれば済みますが,そもそも実験方法や計測方法にミスがあると,実験期間中に気づくことはできません.従って,実験方法(入力方法・計測方法)については,予め徹底的にチェックしておくべきです.そのチェックに有効なのがシミュレーションです.予定の実験をシミュレーションして,そのデータを解析まで行い,期待した結果が得られることを確認しておくのです.

もし,この手順を怠るとモデルベース開発(MBD)は確実に1年遅れます.場合によってはもっと遅れ,成功するはずのMBDが失敗に終わってしまいます.実験前シミュレーションのモデルは単純で構いませんが,データ解析は本番と同じ解析プログラムを使います.よく,実験してから解析プログラムを作る計画を見かけますが,それは間違いです.実験条件である計測時間,サンプリング周期,入力信号波形は,全てが適切でないとモデルを正しく推定できません.そして,これは意外と難しいのです.ですから,実験前のシミュレーションはとても重要なのです.

(2)ソフト評価とデバック

モデル化に必要な情報が揃っていれば,モデルを作ってシミュレーションを実施するまでの時間は短いものです.しかし,モデルと言ってもソフトですから,バグは必ず存在します.バグを修正するデバックの時間は,作る時間の何倍もかかるのが普通です.さて,ソフトが正しいことをどうやって確認するのでしょうか?単純明快な方法は評価用の入力データと正解の出力データを用意しておくことです.しかし,評価用データは多分1組では済みません.色々なケースを想定して何組も用意する必要があり,完全に揃えることは難しいでしょうし,多大の時間を必要とします.

そこで,私がお薦めするのは二重作業です.二人で同じモデルを別々に作り,出力結果が一致するまで議論する方法です.管理職からは反対されそうですが,実はこの方法が効率的であり,副次的な効果も大きいのです.二人で作れば,お互いのモデルを読みあうため,作成ルールの確認が行われ,注釈が整備されてモデルは読み易いものになります.また,双方の良い点を取り込むので,モデルの質も向上し,議論による教育的効果もあります.なお,モデルベース開発(MBD)で耳にするベリフィケーションはこの作業に相当します.

(3)モデル評価と合せ込み

ソフトのバグが解消されても,モデルと実機が乖離していては困ります.そこで,実験データとモデルのシミュレーション結果を比較して,モデルを実機に近づけてゆきます.これがモデルの合せ込みです.モデルベース開発(MBD)ではバリデーションと言われています.実験データの種類は可能な限り多くします.モデルの不一致に落胆し絶望的な気分になると思いますが,それは当たり前のことです.このとき,好き勝手にパラメータを調整してはいけません.設計者からパラメータの存在範囲を聞き出し,その範囲内で調整します.調整の順序は,合せやすい出力信号からです.

少々の差異は構いませんが,著しく異なったときは,その理由を設計者と一緒に考えましょう.きっとモデルとして表現できていない部分が有るはずです.時には設計者が提供した情報に誤りがある場合もあるでしょう.人間ですからミスはあります.いつも寛大な気持ちで対処しましょう.

実物との乖離は悲しむことではありません.乖離の度合いを知ってモデルを使えばよいのです.ただし,乖離を小さくする努力は必要です.モデル化に不備があればモデルを改めるべきですが,構造を改めるべき場合もあります.摩擦による機械的ノイズが大きいときは遠慮なく設計変更を迫りましょう.半導体露光装置の例で述べましたが,ガイドの徹底した非接触化は精度向上に寄与するだけでなく,モデル化にも性能予測にも良い効果があります.

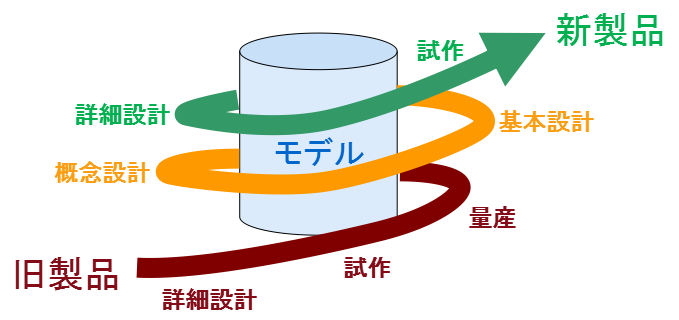

(4)現実の新製品開発は教科書通りではない

設計の教科書では,最初に概念設計があり,製品のユニット構成と仕様を決定するように書いてあります.確かに,そういう場合もありましょう.しかし,実際の概念設計は,旧製品の改良検討が殆どです.リスクの少ないマイナーチェンジで足りるのか?フルモデルチェンジしないと目標達成が困難なのか?そこを判断したいのです.

設計の教科書では,最初に概念設計があり,製品のユニット構成と仕様を決定するように書いてあります.確かに,そういう場合もありましょう.しかし,実際の概念設計は,旧製品の改良検討が殆どです.リスクの少ないマイナーチェンジで足りるのか?フルモデルチェンジしないと目標達成が困難なのか?そこを判断したいのです.そういう場合に必要なのは,旧製品の性能を十分に予測できて,大胆な構成変更にも対応できる高速演算シミュレータです.白紙状態から作る1Dシミュレーションではありません.

このようなシミュレータを得るには,ただ作って実機と合せ込んだだけではいけません.実験機と同じように現場で使い込み,厳しい批判に耐えながら改良を続けなければなりません.これを実現する良い方法の1つは,製品の異常診断にシミュレーションを利用することです.何かのトラブルで製品が故障する前に各種の出力信号をシミュレーションと常時比較し,異常診断に利用できるならば,製品の品質向上に役立つのは勿論,シミュレータの品質も高まり,新製品の概念設計に利用できるのです.

(5)モデル化人材教育よりも利用推進教育

すでにMBDが進んでいる自動車業界では,プラントモデルを作れる技術者不足が深刻だと言われ,その人材教育に関心が寄せられています.しかし,精密機械でも同じでしょうか?確かに,Modelicaのライブラリモデルを組み合わせただけで完成するプラントモデルは稀で,何かしら特殊な部分があり,そこを微分方程式から作る必要がでてきます.それ自体が困難なのに,それを可能とする人材を養成するのは,さらに困難です.おまけに,そういう仕事は重要で多大な困難を伴っていますが,仕事量は多くありません.自社で養成するというのは甚だ非効率です.弊社のような会社か,実用に関心のある大学教員を探して依頼するのが良いと思います.

それよりも,MBDで作ったシミュレーションを数多くの技術者に利用させることが重要です.モデルを作る人=利用者という体制ではいけません.設計者はもちろん,品質管理やサービス部門,研究部門まで利用者の範囲を拡大するのです.利用者が増えれば,その中からモデルに不満を持ち,モデルの改良を試みる人が出てきます.そうすれば,自然とモデル化人材が育ってきます.注意すべきは,そういう人を見出して正当に評価することです.これができれば,モデル化人材教育は後回しで良いのです.

以上のことについて,何かご質問,ご意見があれば,どうぞ遠慮なくお問い合わせください.楽しみにお待ちしております.